半導体製造の進化は、テクノロジー産業の未来を左右する重要な要素です。安川電機は、その最先端の技術力とトータルソリューションで業界をリードしています。この記事では、安川電機のトータルソリューションが次世代半導体製造をどのように支えているのかを紹介します。

半導体産業における課題とトレンド

半導体産業はテクノロジーの進化に伴い、新たな課題とトレンドが日々生まれています。現在、微細化技術の進歩により、ナノメートル単位のプロセス制御が求められています。このため、製造工程全体にわたって厳密な品質管理と生産性向上が必要です。生産コストの抑制と歩留まりの向上も常に重視されており、効率的な生産システムの確立が急務です。

加えて、5G通信やIoT、自動車の電動化などの進展により、半導体製品の需要は急増しています。この需要増加に対応するため、より多くのチップを効率的に生産できる技術が求められています。生産効率を上げるためには、ウエハ搬送や組み立て工程の自動化が重要です。

また、サプライチェーンの混乱や材料不足により、柔軟な生産ラインの構築も必要になっています。製造現場は予測不可能な状況に対応するため、迅速に生産計画を変更し、最適な生産を維持できるシステムを取り入れています。さらに、グローバル化に伴う規制や貿易摩擦も、半導体業界に影響を与えています。

これらの課題を解決するため、企業は次世代の半導体製造技術に投資しています。自動化とデジタル化による効率向上と柔軟性の確保は、産業全体での競争力を強化する鍵となるでしょう。

安川電機が提供するトータルソリューション

安川電機は、半導体製造に特化したトータルソリューションを提供することで、この産業の課題に対応しています。同社のソリューションは、ウエハ搬送から組み立てまでの工程全体を網羅し、高精度で効率的な製造を実現します。独自の「i³-Mechatronics」コンセプトは、自動化とデータマネジメントを融合し、生産現場での効率化を促進しています。

特に、ウエハ搬送ロボットの「SEMISTAR-GEKKO」シリーズは、真空環境やクリーンな環境で高精度な搬送が可能です。この技術により、ウエハの微細加工や薄膜形成に必要な厳密な環境制御が実現できます。さらに、高精度のデジタルデータを活用したサーボドライブ「Σ-X」シリーズは、製造ラインの停止を回避し、生産性と品質の向上を支えます。

安川電機のソリューションは、製造現場の自動化を推進しつつ、データを活用した精密な制御も可能にします。これにより、半導体産業の変動する需要に迅速に対応できる柔軟な生産ラインが構築されます。製造工程全体の効率化と品質向上を実現し、半導体製造の競争力を高めています。

また、安川電機のトータルソリューションは、柔軟な生産体制を構築するためのプラットフォームも提供します。これにより、サプライチェーンの混乱や予測不可能な市場変動に対応し、迅速な生産計画の変更が可能です。

次世代半導体製造に求められる技術革新

次世代半導体製造には、革新的な技術の導入が不可欠です。これまで以上に微細なプロセスが必要とされる中で、高精度な制御と効率的な生産が求められています。さらに、5GやAI、IoTなどの急速な普及により、従来以上に半導体製造の需要が増加し、多品種少量生産への対応も重要です。

また、半導体製造工程の自動化が進むことで、生産効率と品質の両立が求められます。ウエハ搬送や組み立てにおいては、ロボット技術やサーボシステムの進化により、作業の精度やスピードが向上しました。これにより、人的なエラーの軽減と生産ラインの最適化が可能となり、歩留まりの向上につながっています。

半導体製造における技術革新は、生産現場でのデータ活用が重要な役割を果たしています。センサー技術の進歩により、リアルタイムでのモニタリングと分析が可能になり、プロセスの最適化が進んでいます。これにより、機器の故障予知や品質管理の精度が高まり、安定した生産が実現されています。

グローバル化の進展に伴い、サプライチェーン全体での効率化も求められています。予測困難な市場変動に迅速に対応するために、柔軟な生産システムの構築が重要です。技術革新によって、これらの課題を乗り越えることが可能となり、競争力のある半導体製造が実現します。

i³-Mechatronicsコンセプトの特徴

i³-Mechatronicsコンセプトは、安川電機が提案する次世代の生産システムです。このコンセプトは、インテリジェント、インテグレーション、インタラクティブの3つの「i」を軸に、メカトロニクス技術とデータマネジメントを融合させるものです。これにより、生産現場での自動化と最適化が同時に実現されます。

i³-Mechatronicsは、製造現場のデータを活用し、生産プロセスの改善と効率化を可能にします。例えば、ウエハ搬送や組み立てのロボットシステムにおいて、リアルタイムでのモニタリングと解析を通じて、異常検知や予防保全が行われています。これにより、生産ラインの停止リスクが低減され、安定した生産が可能です。

このコンセプトは、データの活用による品質管理の精度向上にも寄与します。生産工程全体のデータを収集し、分析することで、製品の品質をリアルタイムでモニタリングできます。これにより、不良品の早期発見と対応が可能になり、品質問題の発生を最小限に抑えます。

i³-Mechatronicsは、製造工程の柔軟性を高めることで、多品種少量生産にも対応します。データ分析に基づいて生産ラインの設計が最適化され、需要変動に応じた生産計画の変更が可能です。これにより、サプライチェーン全体の効率化が進み、競争力のある生産体制が構築されます。

ウエハ搬送ロボットの新たな役割

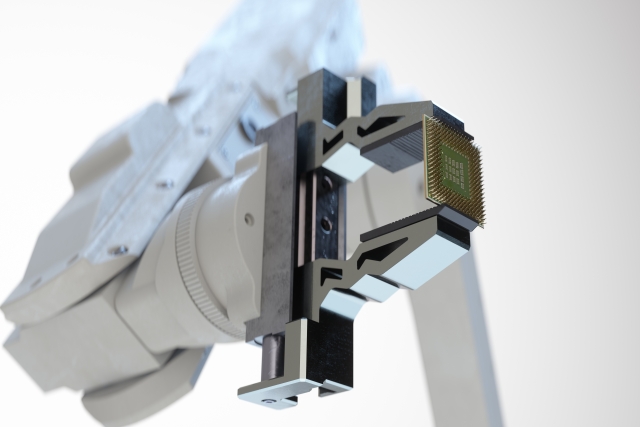

ウエハ搬送ロボットは、半導体製造工程において極めて重要な役割を果たします。半導体の微細加工プロセスが進化する中で、製造環境のクリーン化と高精度な搬送が求められます。真空やクリーンルームの条件下でウエハを効率的に搬送するため、ロボット技術の進化が不可欠です。

安川電機のウエハ搬送ロボット「SEMISTAR-GEKKO」シリーズは、微細加工に必要なクリーンな環境での高精度搬送を実現しています。真空環境用の「SEMISTAR-GEKKO VD31HQF」と大気環境用の「SEMISTAR-GEKKO MD124D」は、それぞれの用途に合わせた最適な技術で、半導体製造の要求に応えます。特に低振動・低コンタミでの搬送が可能なため、歩留まりの向上に寄与します。

さらに、ウエハの微細加工において、ロボットによる正確な搬送と整列が求められます。安川電機のウエハ搬送ロボットは、高精度なエンコーダー技術と制御システムを組み合わせ、誤差を最小限に抑えたウエハ搬送を実現しています。これにより、製造工程全体での生産効率と品質が向上しています。

加えて、ウエハ搬送ロボットの自動化により、人的なエラーが削減され、製造現場の安全性も向上します。安川電機のロボットは、柔軟なプログラミングが可能で、生産ラインの変更にも迅速に対応できます。これにより、多様なウエハ搬送のニーズに対応し、効率的な生産体制を支えます。

高精度搬送の「SEMISTAR-GEKKO」シリーズ

「SEMISTAR-GEKKO」シリーズは、半導体製造における高精度なウエハ搬送を実現するために設計されています。特に、真空環境用の「SEMISTAR-GEKKO VD31HQF」と大気環境用の「SEMISTAR-GEKKO MD124D」は、それぞれの用途に合わせた機能を持ち、製造工程のニーズに応えています。微細加工技術の進化に伴い、これらのロボットは不可欠な存在です。

「SEMISTAR-GEKKO VD31HQF」は、真空環境下でのウエハ搬送に特化しており、高真空ダイレクトドライブモーターによる低振動搬送が可能です。さらに、独自のエンコーダー技術により、搬送の精度と速度を最適化しています。これにより、真空プロセスにおけるウエハの取り扱いが効率化され、製造品質が向上します。

一方で、「SEMISTAR-GEKKO MD124D」は、大気環境でのクリーン搬送に特化したロボットです。減速機やベルト駆動を排除し、ダイレクトドライブモーターでの直接駆動により、振動やコンタミを最小限に抑えます。これにより、繊細なウエハ搬送でも高精度な整列と配置が可能です。

これらのロボットは、半導体製造の効率性を向上させるだけでなく、製造ライン全体の柔軟性を高めます。ウエハ搬送の自動化により、生産効率の向上とともに、生産ラインの変更にも迅速に対応できる体制が整います。

デジタルソリューション「Σ-X」シリーズ

「Σ-X」シリーズは、安川電機が提供する最新のデジタルソリューションで、半導体製造における高精度な制御を実現します。このサーボドライブは、リアルタイムデータの収集と分析により、機器の状態監視や予防保全をサポートします。最先端のモーション制御技術を搭載しているため、製造ラインの生産性と品質を向上させます。

「Σ-X FT56」は、外部センサーからのデータを直接サーボドライブ内で解析する機能を持ちます。通常、こうしたデータ解析はコントローラーで行いますが、処理周期やネットワークの遅延が影響し、精度が低下する可能性があります。しかし、FT56は最速125マイクロ秒の処理能力でデータを迅速に解析し、正確なモーション制御を行います。

さらに、動作最適化モニタを活用することで、機器の運転パターンを変更し、突発的な装置の停止を回避できます。これにより、製造ライン全体での生産性の向上とダウンタイムの削減が可能です。半導体製造における生産効率を最大化し、品質の向上に貢献します。

「Σ-X」シリーズは、製造現場でのデジタルデータの活用をサポートすることで、効率的な生産と高品質な製品の製造を可能にします。センサー技術と連携した精密なモーション制御により、製造ライン全体の最適化が図られます。

自動化とデータ活用の融合

半導体産業における自動化とデータ活用の融合は、生産性と品質の向上に欠かせません。自動化技術の進歩により、ウエハ搬送や組み立てなどの工程が効率化され、人的エラーの削減が実現します。また、データ分析により、生産ライン全体の効率化と最適化が図られています。

ウエハ搬送ロボットなどの自動化機器は、製造工程での高精度な制御を可能にします。特に、ウエハの微細加工においては、正確な搬送が製品の品質に直結するため、ロボット技術の進化が重要です。データ活用による最適な制御により、搬送誤差や振動が最小限に抑えられています。

さらに、製造現場でのセンサー技術の導入により、リアルタイムでのモニタリングと分析が可能です。これにより、予防保全や品質管理が効率化され、製造ラインの停止リスクが低減します。データ活用と自動化技術の融合により、生産効率が向上し、品質問題の早期発見と対応が可能です。

自動化とデータ活用の融合は、製造ライン全体の柔軟性を高め、多品種少量生産にも対応可能にします。生産計画の変更に応じた最適なライン構築が実現され、市場の変動に迅速に対応できる体制が整います。

トータルソリューションがもたらす生産性向上

安川電機のトータルソリューションは、半導体製造における生産性向上に大きく貢献しています。ウエハ搬送から組み立てまでの工程を一括でカバーすることで、生産ラインの効率化と品質向上を実現しています。自動化技術とデータ活用の融合により、生産現場の効率が飛躍的に高まり、歩留まりも改善されます。

例えば、ウエハ搬送ロボット「SEMISTAR-GEKKO」シリーズは、高精度な搬送を可能にし、製造工程の最適化を支援します。低振動でクリーンな環境下での搬送が可能なため、製品の品質を保ちながら、搬送の効率を高めています。これにより、製造ライン全体の生産性が向上し、歩留まりの改善にも寄与します。

さらに、「Σ-X」シリーズは、デジタルソリューションによる精密な制御で、製造ラインの停止リスクを低減します。リアルタイムでのデータ収集と分析により、運転パターンの最適化や予防保全が可能です。これにより、機器の停止による生産効率の低下を防ぎ、安定した生産が維持されます。

このように、安川電機のトータルソリューションは、半導体製造における自動化とデータ活用の可能性を最大限に引き出しています。効率的な生産システムの構築により、製造現場の競争力を強化し、市場の需要変動にも柔軟に対応できる生産体制が実現されます。

安川電機の半導体産業支援事例

安川電機は、半導体産業におけるさまざまな支援事例を持っています。そのトータルソリューションは、ウエハ搬送や組み立て工程の自動化を通じて、生産現場の効率化と品質向上に貢献しています。具体的な事例では、最新技術の導入によって製造プロセスの効率化を実現し、製造コストの削減を達成しています。

ウエハ搬送ロボット「SEMISTAR-GEKKO」シリーズは、数々の半導体製造企業で導入されています。特に、真空環境やクリーンな大気環境での搬送が必要な企業では、高精度なウエハ搬送を実現し、製造ラインの効率性を向上させています。これにより、製造現場での歩留まり向上と生産性の向上が達成されています。

また、「Σ-X」シリーズのサーボドライブは、精密な制御が必要な製造現場で高く評価されています。特に、リアルタイムデータの活用によるモニタリングと分析は、機器の予防保全と生産ラインの効率化に寄与しています。これにより、機器の停止による生産効率の低下が抑制され、安定した生産が可能となっています。

これらの事例は、安川電機が半導体製造のあらゆる工程で、独自のソリューションを提供していることを示しています。高度な自動化技術とデジタルソリューションの活用により、生産現場での効率性と柔軟性が向上し、半導体産業全体の競争力を高めています。

未来を見据えた技術戦略

安川電機は、半導体産業の未来を見据えた技術戦略を展開しています。特に、i³-Mechatronicsを基盤とした自動化とデータ活用の融合は、今後の産業のニーズに応えるための重要なコンセプトです。これにより、製造現場での効率化と品質向上を実現し、競争力のある生産体制を構築しています。

その一環として、ウエハ搬送ロボットやサーボドライブなどの先端技術の開発に注力しています。これらの技術は、微細加工技術の進歩とともに、ますます厳密な制御が必要とされるため、より高精度で柔軟なシステムが求められています。安川電機は、この分野でリードするために、技術革新を続けています。

また、デジタルソリューションによる予防保全や運転パターンの最適化も、製造ラインの生産効率を向上させるために重要です。センサー技術の進歩により、リアルタイムでのモニタリングと分析が可能になり、機器の停止リスクを軽減します。これにより、安定した生産体制が実現されます。

今後も、安川電機は半導体製造における課題を解決するために、新たな技術戦略を模索し続けるでしょう。自動化とデータ活用の融合を進化させ、製造現場の効率化と品質向上を追求していく姿勢が、産業全体の競争力を高める要因となります。

次世代半導体製造を支える安川電機

安川電機は、次世代半導体製造を支えるトータルソリューションを提供しています。その独自のi³-Mechatronicsコンセプトは、自動化技術とデジタルソリューションの融合による生産現場の効率化と品質向上を実現しています。ウエハ搬送ロボット「SEMISTAR-GEKKO」シリーズやサーボドライブ「Σ-X」シリーズは、その象徴的な製品です。

半導体製造における自動化とデータ活用の融合は、生産現場の生産性と柔軟性を高めます。これにより、需要の変動にも迅速に対応できる生産体制が構築され、製造現場の競争力が強化されます。安川電機のトータルソリューションは、さまざまな企業で導入され、歩留まりの向上とコスト削減に寄与しています。

安川電機の技術戦略は、未来を見据えた革新的な技術の導入と展開に焦点を当てています。半導体産業の進化に合わせて、常に新しい技術を開発し、業界のニーズに応える体制を整えています。この姿勢が、半導体製造における生産効率と品質の向上に貢献しています。

これからも、安川電機は次世代の半導体製造に欠かせないトータルソリューションを提供し続けるでしょう。自動化とデータ活用の融合をさらに進化させ、製造現場の競争力を高める技術戦略を展開していくことが期待されます。