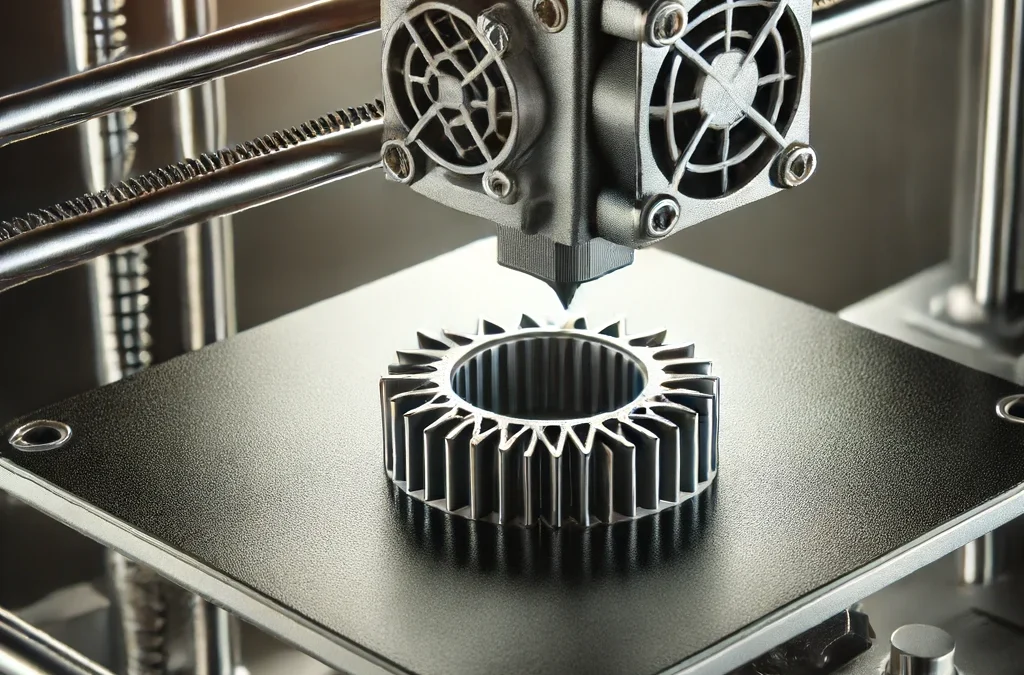

デジタル回路設計の分野では、3Dプリント技術の進化が 新しい常識を生み出しつつあります。従来の設計手法を 大きく変えるこの技術は、設計効率や製造速度を劇的に 向上させるポテンシャルを秘めています。本記事では、3Dプリント技術がデジタル回路設計に与える 影響と、その具体的な利点について詳しく解説します。

イントロダクション:3Dプリント技術の現状と可能性

3Dプリント技術は、近年急速に進化し、さまざまな産業で革新的な変化をもたらしています。特にデジタル回路設計の分野では、この技術の導入が設計プロセスの効率化と製造コストの削減に大きく貢献しています。3Dプリント技術の主な特徴として、材料の多様性、高精度な造形能力、迅速なプロトタイピングが挙げられます。

現在の3Dプリント技術は、金属や樹脂、セラミックスなど多種多様な材料に対応しており、電子デバイスの製造においてもその柔軟性が活かされています。これにより、従来の製造方法では実現が難しかった複雑な構造や微細な部品の作成が可能となり、新しい設計の可能性が広がっています。

また、3Dプリント技術は迅速なプロトタイピングを可能にし、製品の開発サイクルを短縮します。設計変更を即座に反映し、新しい設計に基づいた試作品を迅速に作成できるため、開発プロセス全体が効率化されます。これにより、競争の激しい市場での製品投入がスピードアップし、ビジネスの優位性を確保することが可能です。

さらに、3Dプリント技術の導入は製造コストの削減にも寄与します。従来の大量生産とは異なり、小ロット生産やカスタマイズが容易なため、必要な部品のみを効率的に生産することができます。これにより、在庫管理のコストや余剰生産のリスクが軽減され、全体的なコスト効率が向上します。

ナノインプリント技術の進化とその影響

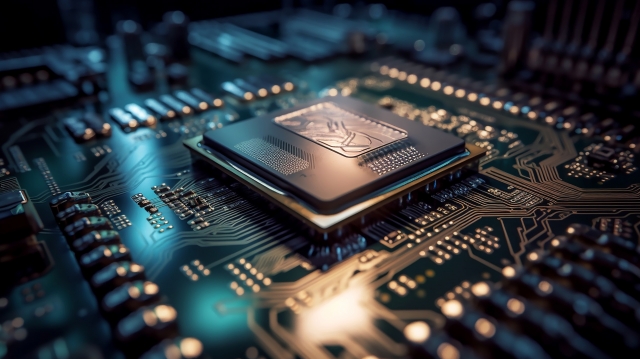

ナノインプリント技術は、3Dプリント技術の中でも特に注目される分野であり、その高精度と細部の再現性が大きな特徴です。この技術は、ナノメートル単位の精度で材料を加工することができ、半導体製造やバイオテクノロジーなど、精密さが要求される分野で革命的な進化を遂げています。

ナノインプリント技術の進化は、デジタル回路設計においても大きな影響を与えています。従来のフォトリソグラフィー技術では実現が難しかった微細な回路パターンを、ナノインプリント技術を用いることで高精度に再現することが可能です。これにより、電子デバイスの性能向上や小型化が進み、より高機能な製品開発が促進されます。

特に、ナノインプリント技術は高密度集積回路の製造において不可欠な技術とされています。この技術を活用することで、トランジスタの微細化や配線の高密度化が可能となり、デバイスの高速化や低消費電力化が実現します。結果として、スマートフォンやタブレット、ウェアラブルデバイスなどの性能向上に直結し、ユーザーの利便性が向上します。

さらに、ナノインプリント技術は製造プロセスのコスト削減にも寄与します。従来のリソグラフィー技術に比べて、使用する材料や設備が少なくて済むため、初期投資や運用コストを大幅に削減することができます。これにより、中小企業やスタートアップ企業でも先進的な技術を採用しやすくなり、競争力を高めることが可能です。

ナノインプリント技術の普及により、デジタル回路設計の新たな常識が生まれつつあります。高精度な回路設計と製造が可能となることで、次世代の電子デバイスの開発が加速し、業界全体に革新をもたらすでしょう。

光造形技術(TPP)とDLPの発展

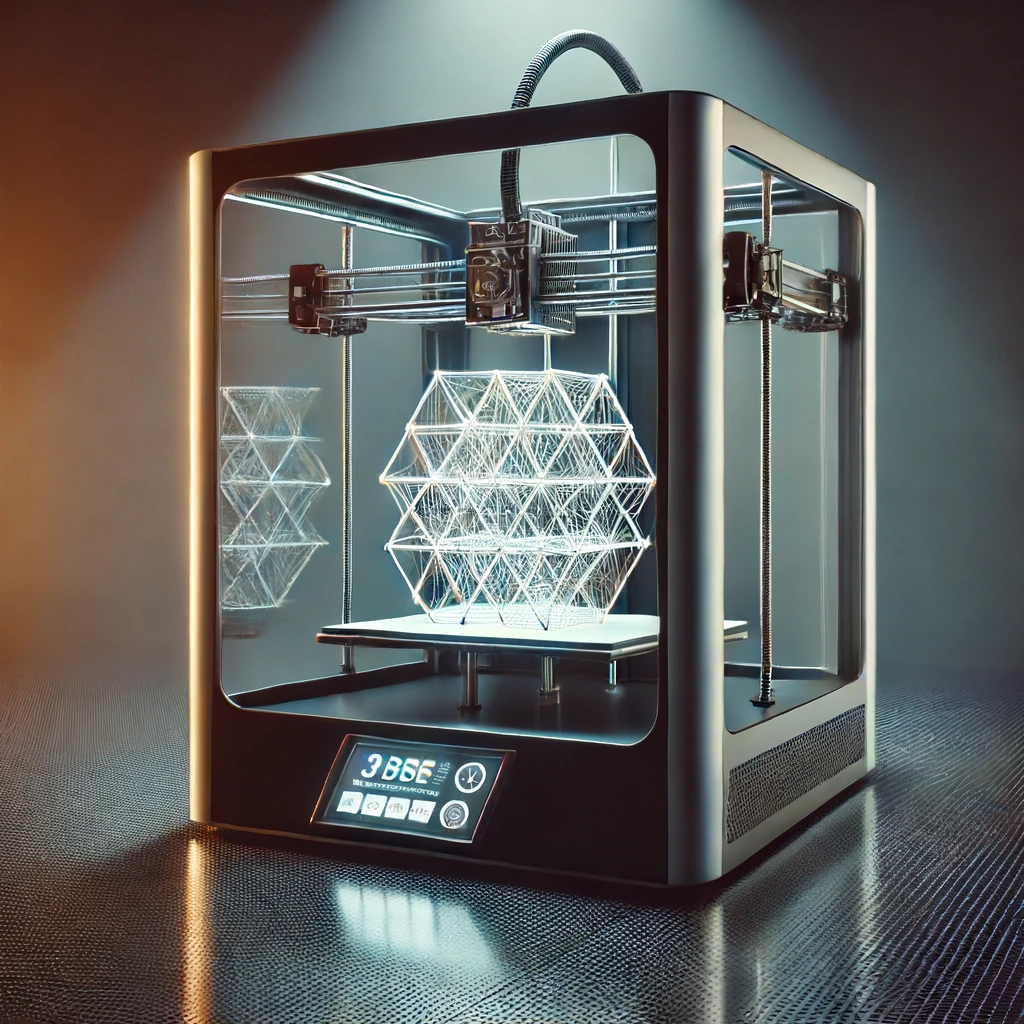

光造形技術(Two-Photon Polymerization, TPP)とDLP(Digital Light Processing)の発展は、3Dプリントの精度と速度を飛躍的に向上させています。TPPは、光の二光子吸収現象を利用して微細構造を形成する技術であり、ナノメートル単位の高精度なプリントを可能にします。これにより、従来の技術では難しかった複雑なデジタル回路や微細な電子部品の製造が現実のものとなっています。

DLP技術は、高解像度のデジタルプロジェクターを用いて光硬化樹脂を層ごとに硬化させる手法です。この技術の進化により、3Dプリントの速度が劇的に向上し、大量生産にも対応できるようになりました。特に、DLP技術はプロトタイピングの分野で重要な役割を果たしており、設計から試作品作成までの時間を大幅に短縮しています。

TPPとDLPの組み合わせにより、デジタル回路設計における新たな可能性が広がっています。例えば、TPPを用いた微細構造の形成と、DLPを用いた迅速な試作品作成を組み合わせることで、高精度かつ迅速なデバイス開発が可能となります。これにより、設計の柔軟性が増し、市場投入までの時間が短縮されるとともに、製品の品質向上が期待されます。

さらに、光造形技術の進化は、材料の多様性にも影響を与えています。新しい光硬化樹脂の開発により、より耐久性のある部品や特殊な物性を持つ材料のプリントが可能となり、デジタル回路設計の幅が広がっています。これにより、特定の用途に最適化された電子デバイスの開発が進み、エレクトロニクス業界全体に新たな価値を提供しています。

TPPとDLPの進化は、デジタル回路設計において欠かせない技術となりつつあります。これらの技術を駆使することで、より高度で高性能な電子デバイスの開発が可能となり、競争の激しい市場での優位性を確保するための重要な要素となっています。

Voxel8の革新:電子機器設計への新たなアプローチ

Voxel8は、電子機器の設計とプロトタイピングに革命をもたらす3Dプリンターです。このプリンターは、従来のプリンターとは異なり、電子回路を直接プリントできるため、設計から試作までのプロセスが大幅に効率化されます。特に、複雑な回路設計や多層基板の製造において、その利便性と高精度が評価されています。

Voxel8の技術は、導電性インクを用いて電子回路をプリントすることが可能であり、これにより、従来の配線方法では実現が難しかった複雑な回路を簡単に作成できます。この技術は、電子機器の小型化や高密度化に寄与し、よりコンパクトで高機能なデバイスの開発を支援します。また、異なる材料を同時にプリントできるため、複合材料を使用した部品の製造も可能です。

Voxel8の最大の利点の一つは、プロトタイピングの迅速化です。従来の方法では数週間を要したプロトタイプ作成が、Voxel8を使用することで数日以内に完了します。これにより、製品開発サイクルが短縮され、迅速な市場投入が可能となります。特に、スタートアップや中小企業にとって、この迅速なプロトタイピングは競争力を高める重要な要素です。

さらに、Voxel8は設計の自由度を大幅に向上させます。従来の回路基板の設計に縛られることなく、自由な形状や配置で回路を作成できるため、設計者の創造力を最大限に発揮できます。これにより、革新的なデバイスや新しい機能を持つ製品の開発が促進されます。

Voxel8の技術は、教育分野でも注目されています。学生や研究者が簡単に高精度なプロトタイプを作成できるため、学習や研究の効率が向上します。これにより、次世代のエンジニアやデザイナーが新しい技術を習得し、将来的なイノベーションを促進することが期待されます。

Voxel8の革新は、電子機器設計の新たなアプローチを提供し、設計者のニーズに応えるとともに、エレクトロニクス業界全体に新たな可能性をもたらしています。

FUJIのFPM-Trinity:多機能3Dプリンターの実力

FUJIが開発したFPM-Trinityは、3Dプリント技術の革新を象徴する多機能3Dプリンターです。このプリンターは、樹脂3D造形、電子回路の印刷、部品実装の三つの作業を一台で実現することができ、製造プロセスの効率化と設計の柔軟性を大幅に向上させます。

FPM-Trinityは、従来の3Dプリンターでは難しかった複雑な形状や高精度な電子部品の製造を可能にします。このプリンターは、光硬化樹脂を使用して微細な構造を形成し、同時に導電性インクを用いて電子回路をプリントすることができます。これにより、電子回路と筐体が一体化した製品を迅速に作成することが可能です。

FPM-Trinityの最大の特徴は、その多機能性です。樹脂3D造形、電子回路の印刷、部品実装のプロセスをシームレスに統合することで、設計から製造までの時間を大幅に短縮します。これにより、製品開発のスピードが向上し、市場への迅速な投入が可能となります。また、設計の変更や試作の段階でも柔軟に対応できるため、開発コストの削減にも寄与します。

さらに、FPM-Trinityは小ロット生産やカスタマイズ生産にも適しています。必要な部品を必要な時に効率的に生産できるため、在庫管理のコストや過剰生産のリスクを軽減することができます。これにより、企業は顧客のニーズに迅速に応えることができ、競争力を高めることができます。

FPM-Trinityの導入は、エレクトロニクス業界における新たな可能性を開きます。高度な機能を持つこのプリンターを活用することで、企業はより複雑で高性能な電子デバイスの開発を推進することができます。これにより、技術革新が加速し、業界全体の成長を促進します。

FUJIのFPM-Trinityは、3Dプリント技術の新たな基準を確立し、エレクトロニクス業界における設計と製造の常識を変える存在となっています。この多機能3Dプリンターを活用することで、企業は次世代の電子デバイスの開発をリードし、競争力を高めることが期待されます。

NASAの挑戦:宇宙での3Dプリント回路基板の利用

NASAは、宇宙での3Dプリント技術の活用に向けた革新的な取り組みを進めています。宇宙船や宇宙ステーションにおけるメンテナンスや修理、さらには新たなデバイスの製造において、3Dプリント技術が大きな役割を果たすことが期待されています。この取り組みは、宇宙探査ミッションの効率化とコスト削減に寄与するものです。

NASAの計画の一環として、3Dプリント技術を用いた回路基板の製造が注目されています。この技術により、宇宙環境で必要とされる部品を現地で迅速に製造できるため、地球からの補給に依存する必要がなくなります。これにより、長期間のミッションでも柔軟に対応できる体制が整います。

3Dプリント回路基板は、特に過酷な宇宙環境での使用を考慮して設計されています。これにより、温度変化や放射線などの影響を受けにくい耐久性の高い回路基板を製造することが可能です。NASAは、この技術を用いて宇宙船内部の電子デバイスやセンサーを自律的にメンテナンスすることを目指しています。

また、NASAの取り組みは、地球上の技術革新にも大きな影響を与えると考えられます。宇宙での3Dプリント技術の研究と開発は、極限環境での応用が可能な新しい材料や製造プロセスの発見につながります。これにより、地上でも耐久性や効率性に優れた電子デバイスの開発が促進されるでしょう。

NASAの挑戦は、3Dプリント技術の可能性をさらに広げるものであり、宇宙探査の未来を切り開く重要なステップとなっています。これにより、宇宙ミッションの成功率が高まり、探査範囲の拡大が期待されます。NASAの先進的な取り組みは、技術革新の最前線に立ち続けるための鍵となるでしょう。

宇宙での3Dプリント回路基板の利用は、NASAのミッションを支えるだけでなく、エレクトロニクス業界全体に新たな視点を提供します。この技術の進化により、地球と宇宙の両方での電子デバイスの製造と運用が大きく変わることが予想されます。

高精度な立体回路基板の作成とその利点

高精度な立体回路基板の作成は、3Dプリント技術の進化により可能となり、エレクトロニクス業界に新たな価値を提供しています。この技術により、従来の平面的な回路設計を超えた、複雑な3次元構造の回路基板を製造することができます。これにより、デバイスの小型化と高性能化が実現し、次世代の電子デバイスの開発が加速しています。

立体回路基板の最大の利点の一つは、スペースの有効活用です。3Dプリント技術を用いることで、回路を複数の層に配置し、縦方向にも展開することが可能となります。これにより、同じ面積内でより多くの回路を配置でき、デバイスの小型化と高密度化が達成されます。特に、スマートフォンやウェアラブルデバイスなど、スペースが限られた製品において、その効果は絶大です。

また、立体回路基板は、機能統合の観点からも優れています。従来の2D基板では、複数の基板や部品を接続するための配線やコネクタが必要でしたが、3Dプリント技術を用いた立体回路基板では、これらの要素を一体化することができます。これにより、接続部分の信頼性が向上し、製品全体の耐久性や性能が向上します。

さらに、高精度な立体回路基板の作成は、プロトタイピングの迅速化にも寄与します。設計から試作品作成までのプロセスが短縮され、設計の修正や改良が容易になります。これにより、製品開発のサイクルが短縮され、市場投入までの時間が大幅に短縮されます。特に、競争の激しい市場において、迅速な製品投入は競争力を維持するための重要な要素となります。

3Dプリント技術を活用した高精度な立体回路基板の作成は、製造コストの削減にもつながります。必要な部分だけを効率的に製造できるため、材料の無駄を減らし、コスト効率の高い製造プロセスが実現します。これにより、製品のコストパフォーマンスが向上し、企業の収益性が改善されます。

小ロット生産とカスタマイズの容易さ

3Dプリント技術は、小ロット生産やカスタマイズ製品の製造において、その真価を発揮します。この技術の最大の特徴は、柔軟性と迅速性にあります。従来の大量生産方式とは異なり、3Dプリント技術を活用することで、必要な時に必要な量だけを効率的に生産することが可能です。

小ロット生産において、3Dプリント技術は設計から製造までのプロセスを大幅に簡素化します。従来の製造方法では、多くの工程と高い初期投資が必要でしたが、3Dプリント技術を用いることで、これらの制約が解消されます。例えば、製品の設計データを3Dプリンターに入力するだけで、即座にプロトタイプや最終製品を作成できるため、生産リードタイムが短縮されます。

カスタマイズの容易さは、3Dプリント技術の大きな魅力の一つです。顧客のニーズに応じたオーダーメイド製品の製造が可能であり、個々の要求に柔軟に対応できます。これにより、顧客満足度が向上し、リピーターの獲得につながります。特に、医療機器や高級消費財など、個別対応が求められる分野において、その効果は顕著です。

また、3Dプリント技術は在庫管理の効率化にも寄与します。従来の大量生産方式では、余剰在庫や在庫切れのリスクが常に存在しましたが、3Dプリント技術を用いることで、必要な時に必要な量だけを生産できるため、在庫コストの削減が可能です。これにより、企業の資金効率が向上し、ビジネスの持続可能性が高まります。

3Dプリント技術の導入は、中小企業やスタートアップ企業にとっても大きな利点をもたらします。初期投資が少なく、迅速なプロトタイピングと小ロット生産が可能なため、新しい製品アイデアを試しやすく、市場参入のハードルが低くなります。これにより、イノベーションの促進と新しいビジネスチャンスの創出が期待されます。

小ロット生産とカスタマイズの容易さを提供する3Dプリント技術は、ビジネスの柔軟性と競争力を大幅に向上させます。この技術を活用することで、企業は顧客の多様なニーズに応え、市場での競争優位を確立することができます。

持続可能な製造プロセスの確立

3Dプリント技術は、持続可能な製造プロセスの確立に大きく貢献しています。従来の製造方法では、多くの材料を使用し、廃棄物が大量に発生することが課題となっていました。しかし、3Dプリント技術を活用することで、必要な部分だけを正確に作成することが可能となり、材料の無駄を大幅に削減できます。

この技術は、環境負荷を軽減するための有力な手段となっています。例えば、航空宇宙産業では、軽量かつ強度の高い部品を3Dプリント技術で製造することで、燃料消費の削減と二酸化炭素排出量の減少が実現されています。同様に、自動車業界でも3Dプリント技術を用いた部品の製造が進められており、車両の軽量化が図られています。

さらに、3Dプリント技術は、リサイクル材の利用にも適しています。使用済みのプラスチックや金属を再生し、新しい製品として生まれ変わらせることが可能です。これにより、資源の有効活用と廃棄物の削減が同時に実現します。また、オンデマンド生産が可能であるため、必要な分だけを生産し、過剰生産を防ぐことができます。

3Dプリント技術の導入は、サプライチェーンの効率化にも寄与します。部品を必要な場所で必要な時に生産できるため、輸送コストの削減と納期の短縮が可能です。これにより、物流にかかる環境負荷も軽減され、持続可能なビジネス運営が実現します。

持続可能な製造プロセスを確立するためには、企業全体での取り組みが不可欠です。3Dプリント技術は、その一環として重要な役割を果たします。環境への配慮を重視し、持続可能な未来を目指す企業にとって、3Dプリント技術の導入は有効な戦略となります。これにより、企業の社会的責任を果たしつつ、競争力を高めることが期待されます。

デジタル回路設計の未来:技術進化と新しい手法

デジタル回路設計の未来は、技術進化と新しい手法によって大きく変わろうとしています。3Dプリント技術の発展により、従来の平面的な設計から立体的な設計へのシフトが進んでいます。これにより、回路設計の柔軟性が大幅に向上し、より高度な電子デバイスの開発が可能となります。

技術進化の一例として、ナノインプリント技術や光造形技術(TPP)といった先進的な3Dプリント技術が挙げられます。これらの技術は、高精度な微細構造の作成を可能にし、トランジスタの微細化や配線の高密度化を実現します。これにより、電子デバイスの性能向上と小型化が促進され、スマートフォンやウェアラブルデバイスの性能が飛躍的に向上します。

さらに、人工知能(AI)や機械学習(ML)の導入により、デジタル回路設計のプロセスが自動化されつつあります。AIは、設計の最適化やエラーチェックを効率的に行うことで、設計の精度を向上させ、開発時間を短縮します。これにより、設計者はより創造的な業務に集中でき、新しいアイデアや革新的な設計を実現しやすくなります。

新しい手法として、ジェネレーティブデザインも注目されています。ジェネレーティブデザインは、コンピュータアルゴリズムを用いて設計の複数のバリエーションを生成し、最適な設計を選択する手法です。この手法は、設計の自由度を高め、従来の手法では考えられなかった新しい形状や構造を実現することができます。

デジタル回路設計の未来は、3Dプリント技術と新しい設計手法の融合によって、これまでにないレベルの革新が期待されます。これにより、エレクトロニクス業界全体が進化し、次世代の電子デバイスが市場に投入されることでしょう。競争の激しい市場において、これらの技術をいち早く取り入れることが、企業の成功につながります。

結論:3Dプリント技術がもたらす新しい常識

3Dプリント技術は、デジタル回路設計における新常識を確立しつつあります。この技術を活用することで、設計効率の向上、製造コストの削減、高精度な回路の実現が期待されます。今後の技術進化により、さらなる可能性が広がることでしょう。

3Dプリント技術は、デジタル回路設計の分野に革命をもたらし、新しい常識を生み出しています。ナノインプリント技術や光造形技術の進化、Voxel8やFPM-Trinityなどの先進的なプリンターの導入により、従来の設計手法を大きく変えています。これにより、設計効率や製造速度が劇的に向上し、デバイスの小型化や高性能化が実現しています。

また、3Dプリント技術の持続可能な製造プロセスへの貢献も見逃せません。材料の無駄を削減し、リサイクル材を活用することで、環境負荷を軽減する取り組みが進んでいます。これにより、企業は社会的責任を果たしつつ、競争力を高めることが可能です。

デジタル回路設計の未来は、技術進化と新しい手法によって大きく変わろうとしています。3Dプリント技術とAI、ジェネレーティブデザインの融合により、これまでにないレベルの革新が期待されます。これにより、エレクトロニクス業界全体が進化し、次世代の電子デバイスが市場に投入されることでしょう。

3Dプリント技術の進化とその応用は、企業の競争力を強化するための重要な要素となります。これをいち早く取り入れ、活用することで、企業は市場での優位性を確保し、持続的な成長を実現することができます。デジタル回路設計における新常識を理解し、積極的に取り組むことが、未来の成功につながります。

まとめ:3Dプリント技術が変えるデジタル回路設計の未来

3Dプリント技術は、デジタル回路設計に革命をもたらし、新たな常識を確立しています。ナノインプリント技術や光造形技術(TPP)の進化により、精密な微細構造の作成が可能になり、電子デバイスの性能が飛躍的に向上しています。

また、Voxel8やFUJIのFPM-Trinityなどの先進的なプリンターの導入により、設計から試作品の製作までの時間が大幅に短縮され、小ロット生産やカスタマイズ製品の製造が容易になっています。これにより、市場投入までのリードタイムが短縮され、競争力が高まります。

さらに、3Dプリント技術は、持続可能な製造プロセスを実現するための重要なツールです。材料の無駄を削減し、リサイクル材を活用することで、環境負荷を軽減しながら高品質な製品を製造することが可能です。デジタル回路設計の未来は、技術進化と新しい設計手法によって大きく変わるでしょう。

AIやジェネレーティブデザインとの融合により、設計プロセスが自動化され、効率化されることが期待されます。これにより、設計者は創造的な業務に集中し、革新的なデバイスの開発が進むでしょう。

3Dプリント技術の導入は、企業の競争力を強化するための重要な戦略です。最新技術を積極的に活用することで、市場での優位性を確保し、持続的な成長を実現することができます。未来のデジタル回路設計において、この技術が果たす役割はますます重要になるでしょう。