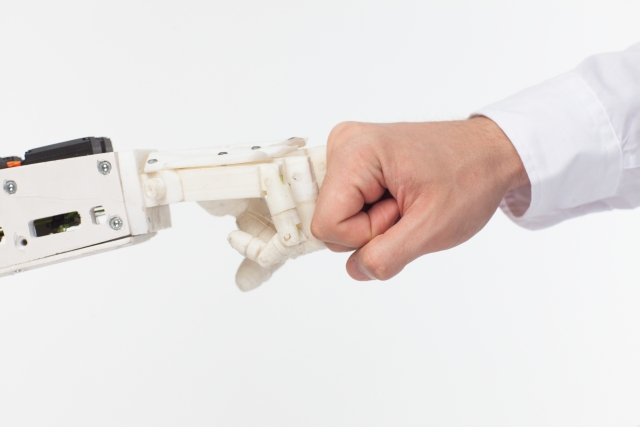

2025年、製造業は大きな転換点を迎えます。AIやIIoT(産業用インターネット)が工場の運営を根本から変え、スマートファクトリーの導入が急速に進展しています。この技術革新は、生産効率の向上だけでなく、環境への配慮やサステナブルな製造プロセスの構築にもつながります。2025年までに製造業はどのように進化するのか、そして企業はこの変化にどう対応すべきか、詳しく見ていきましょう。

スマートファクトリーとは?2025年までに押さえるべき基本概念

スマートファクトリーとは、製造プロセス全体をデジタル化し、IoT(モノのインターネット)、AI(人工知能)、IIoT(産業用インターネット)などの先端技術を活用して最適化された工場のことです。これにより、リアルタイムで生産状況をモニタリングし、効率的な意思決定をサポートすることが可能になります。

従来の工場では、人的な判断に依存する場面が多く、特に需要の変動やトラブル発生時の対応に課題がありました。しかし、スマートファクトリーはセンサーやAIによって自律的に情報を収集し、分析を行うことで、予測的なメンテナンスや即時の対応が可能です。これにより、生産のダウンタイムを大幅に削減し、コスト削減と生産性向上を両立させます。

また、スマートファクトリーは柔軟な生産体制を実現するためのカギとなります。カスタマイズ製品や少量生産のニーズが増加する現代では、迅速かつ効率的に生産ラインを切り替える必要があります。この点においても、スマートファクトリーの技術は優れた効果を発揮します。

さらに、環境面でもスマートファクトリーは重要な役割を果たしています。エネルギー消費の最適化や廃棄物の削減を実現することで、持続可能な製造業の構築に貢献します。特に、サステナビリティがビジネスの重要な課題となる中で、スマートファクトリーの導入は企業の競争力を高める手段となるでしょう。

AIとIIoTの進化が生み出すスマートファクトリーの未来像

AIとIIoTは、スマートファクトリーの心臓部とも言える技術です。これらが連携することで、かつては人の手で行っていた複雑なプロセスも、リアルタイムで自動化・最適化されます。例えば、IIoTを通じて取得された膨大なデータをAIが分析し、次の生産計画や保守作業を予測することができます。これにより、工場は常に最高のパフォーマンスを維持し、無駄なダウンタイムや不必要なコストを削減します。

従来の製造業では、トラブルが発生してから対応する「事後対応型」が主流でしたが、AIとIIoTの融合により、異常の予兆を検知し、事前に対策を打つ「予兆保全型」にシフトしています。この変革により、生産ラインの安定性が向上し、企業の競争力を強化します。

さらに、AIとIIoTは、製品の品質向上にも寄与します。AIはリアルタイムで生産データを監視し、品質に影響を与える要因を自動的に分析します。その結果、品質管理が従来よりも精密かつ迅速に行われ、顧客満足度の向上に直結します。また、生産ラインでの異常検知や即時修正が可能となり、不良品の発生を未然に防ぐことができるのです。

加えて、AIによる生産シミュレーションは、工程の最適化やリスクの低減にも活用されています。これにより、製造プロセス全体の効率がさらに向上し、新しい生産技術の導入もスムーズに進めることができます。

データ主導の製造現場:リアルタイムの生産最適化とは

スマートファクトリーでは、データ主導の生産が重要な役割を果たします。リアルタイムで取得される膨大なデータは、センサーやIoTデバイスを通じて収集され、AIを使って分析されます。このプロセスにより、生産工程全体のパフォーマンスを監視し、効率的な運営が可能になります。

例えば、生産ラインの各機器から収集されるデータは、機械の稼働状況や温度、振動などのパラメータをリアルタイムで測定し、異常が発生した場合は即座に検知します。これにより、トラブルを未然に防ぎ、予防保全が可能となります。また、作業効率の低下や生産遅延の原因を早期に特定し、改善策を自動的に提示することで、無駄のない生産が実現されます。

さらに、データ主導の製造現場では、需要予測や市場動向に応じた柔軟な生産スケジューリングが可能です。AIが販売データや消費者トレンドを分析し、需要に基づいた生産量の調整を自動的に行うため、過剰在庫や欠品のリスクを最小限に抑えることができます。また、リアルタイムのデータを基にしたフィードバックループにより、製品の品質も常に監視され、顧客の要求に応じた高品質な製品を安定して供給することが可能です。

このように、スマートファクトリーにおけるデータ主導のアプローチは、生産効率と柔軟性を高め、企業にとっての大きな競争優位性を生み出します。特に、従来の手動操作や人為的なミスを大幅に減少させ、コスト削減にも寄与します。

環境に優しいスマートファクトリー:サステナブル製造の重要性

近年、環境問題がビジネス界でも大きな課題となっており、製造業においてもサステナブルな取り組みが求められています。スマートファクトリーは、エネルギー効率を最適化し、資源の無駄を削減するための重要なソリューションです。特に、IoTやAIを活用した自動化技術は、環境負荷を低減し、持続可能な製造プロセスを実現します。

スマートファクトリーでは、エネルギー消費をリアルタイムでモニタリングし、必要に応じて調整することが可能です。これにより、ピーク時の電力消費を抑えるだけでなく、再生可能エネルギーの利用を最大化することができます。また、廃棄物管理システムもAIによって最適化され、生産過程で発生する廃棄物の削減が実現します。これにより、企業は環境規制の遵守だけでなく、持続可能な社会への貢献を強化します。

さらに、スマートファクトリーはカーボンフットプリントの削減にも寄与しています。AIとIoTによって収集されたデータを分析することで、エネルギー消費の無駄を見つけ出し、排出量を最小限に抑えることが可能です。これにより、製造業は国際的な環境基準に対応しつつ、消費者や取引先からの信頼も獲得します。

サステナビリティは単なる流行ではなく、今後の企業成長に不可欠な要素となっています。スマートファクトリーによる環境負荷の低減は、企業の長期的な競争力を強化するだけでなく、未来の世代にとって持続可能な社会の実現にも貢献するものです。

パンデミック後の製造業:スマートファクトリーが加速する理由

新型コロナウイルスによるパンデミックは、製造業に大きな変革をもたらしました。労働力の制限やサプライチェーンの断絶が企業運営に打撃を与えた一方で、スマートファクトリーの導入を急速に進める契機となりました。特に、リモートワークや遠隔監視の必要性が高まったことで、デジタル技術の活用が加速しています。

パンデミックにより、人の手に頼る従来の製造業モデルが限界を迎え、IoTやAIを活用した自動化技術の重要性が浮き彫りになりました。スマートファクトリーでは、機器や生産ラインの監視をリモートで行うことが可能で、必要に応じて遠隔から調整を加えることができます。この技術は、工場内の労働者が限られた状況でも、生産を安定的に続けるための重要な手段となりました。

また、パンデミック後の市場環境では、サプライチェーンの柔軟性がますます求められています。スマートファクトリーは、リアルタイムのデータ収集とAI分析を通じて、需要に応じた迅速な生産調整が可能です。これにより、供給不足や過剰在庫といったリスクを最小限に抑え、コスト削減を図ることができます。

さらに、リモートワークの普及に伴い、スマートファクトリーは高度なデジタルインフラを整備し、リモートモニタリングやクラウドベースの管理システムを導入しています。これにより、パンデミック後の不確実な環境でも、工場の運営を安定させることができるようになっています。スマートファクトリーは、製造業のニューノーマルを支える技術として、今後も不可欠な存在となるでしょう。

2025年の製造業に求められるDXと柔軟な生産プロセス

2025年に向けて、製造業界ではデジタルトランスフォーメーション(DX)の推進がますます重要視されています。DXは、従来の製造プロセスを根本から再構築し、デジタル技術を活用して効率を最大化する取り組みです。この変革は、スマートファクトリーの導入によって実現され、企業が市場の変化に迅速に対応できる柔軟な生産体制を構築する鍵となります。

DXを進める上で、スマートファクトリーの技術は不可欠です。AIやIoTを駆使して生産データを収集し、リアルタイムで分析することで、需要に応じた生産計画の自動調整が可能になります。また、AIが機械学習を通じて生産ラインの最適化を進め、人手を介さずとも効率的な運営が実現します。これにより、製品の多様化やカスタマイズにも柔軟に対応できる体制が整います。

柔軟な生産プロセスを実現するためには、スマートファクトリーによる自動化と共に、データの統合が欠かせません。工場全体でリアルタイムのデータ共有が行われることで、生産ラインの調整や機器の稼働状況が即座に把握でき、トラブル発生時にも迅速な対応が可能です。また、サプライチェーン全体の効率を高めるために、外部のパートナーともデータを連携し、協力体制を強化することが求められます。

2025年の製造業界では、柔軟性とスピードが企業の競争力を決定づけます。市場の急激な変化や顧客ニーズの多様化に応じ、スマートファクトリーを活用したDXの推進が、持続的な成長のカギとなるでしょう。

スマートファクトリー導入の成功事例と今後の展望

スマートファクトリーの導入が進む中、すでに多くの企業がその恩恵を享受し、成功事例が生まれています。特に自動車業界やエレクトロニクス業界では、AIやIIoTを活用した高度な自動化により、効率的かつ柔軟な生産体制を確立しています。これにより、生産コストの削減やダウンタイムの短縮、品質向上が実現されています。

例えば、大手自動車メーカーでは、スマートファクトリーを導入することで、リアルタイムの生産モニタリングと自動化された生産プロセスの最適化に成功しています。各生産ラインでの稼働状況やエネルギー消費量をAIが分析し、効率的な生産スケジュールを組むことで、無駄なコストを削減しています。これにより、工場の全体的な稼働率が向上し、特定のモデルの需要増に迅速に対応できる柔軟な体制が構築されました。

エレクトロニクス業界でも、スマートファクトリーの導入は大きな成果を上げています。特に半導体製造では、ナノレベルの精度が要求されるため、AIとセンサー技術を駆使したプロセス監視が必須です。スマートファクトリーによるデータ駆動型のアプローチにより、異常の早期検知や生産ラインの自動調整が可能となり、製品の歩留まりを飛躍的に向上させています。

今後の展望として、スマートファクトリーはさらに進化を遂げることが期待されています。AIとロボティクスの発展により、より高度な自動化が進み、人手をほとんど介さずに生産を行う「ライトアウト・ファクトリー」の実現も現実味を帯びています。これにより、24時間稼働の効率的な生産体制が構築され、労働力不足の解消や生産コストの一層の削減が可能となるでしょう。

スマートファクトリーの成功事例は、製造業全体にとって大きな示唆を与えています。各業界におけるさらなる導入拡大と技術進化により、製造現場はますます効率化され、競争力の強化が図られることが予測されます。

まとめ

2025年に向けて、製造業界はスマートファクトリーを中心に大きな変革を迎えています。AI、IIoT、データ駆動型の技術は、生産性向上とコスト削減に大きく寄与しており、これらの技術を導入した企業はすでに成功を収めています。

今後の展望としては、より高度な自動化や環境に優しい生産体制が進み、競争力のさらなる強化が期待されています。スマートファクトリーは、単なる技術革新にとどまらず、持続可能な未来を支える基盤となるでしょう。

スマートファクトリーの導入は、製造業の新しい常識となりつつあり、各企業はその可能性を最大限に活用することが求められています。今後も技術の進展とともに、製造現場の変革は続いていくでしょう。